- BASINÇ

-

PB8101CdM aleve dayanıklı

-

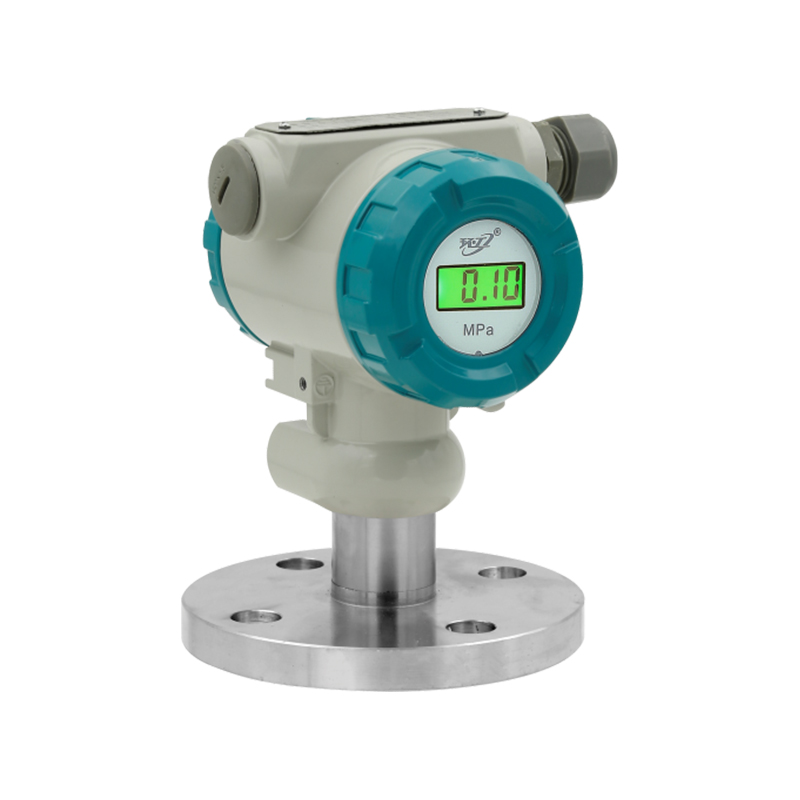

PB8300CNG2 basınç vericileri

-

PB8300CNM basınç vericileri

-

PB8300CNG2 basınç vericileri

-

PB8300CNM basınç vericileri

-

PB8300CNT basınç vericileri

-

PB8300CNM basınç vericileri

-

Tırtıklı kenarlı PB83 dişli düz diyafram

-

PB83 dişli tam düz membran 1

-

PB83 yüksek sıcaklık kelepçesi tam düz diyafram

-

PB8300CNM ısı emicili yüksek sıcaklık

-

PB8301CNM basınç vericileri

-

PB8303CNM basınç vericileri

-

PB8300CNM basınç vericileri

-

PB8300CNG basınç vericileri

-

Dalgıç seviye vericisi 1

-

PB6300CNM basınç vericisi

-

PB6301CNM basınç vericisi

-

PB6303CNM basınç vericisi

-

M12 açılı fiş tipi

-

- SICAKLIK

-

Aktif dişli zırhlı termokupl

-

Hassas ve küçük oda sıcaklığında termokupl

-

Radyal

-

Dişli montaj üniversal tip

-

Üniversal flanş montajı

-

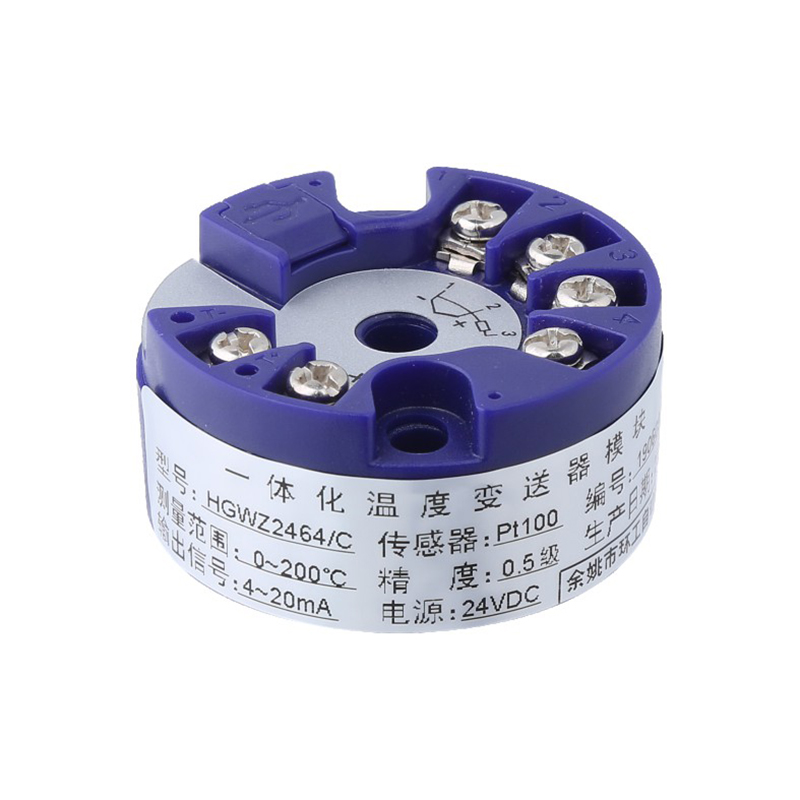

SBWZ148 sıcaklık vericisi

-

Çift pasif izolasyon vericisi 1

-

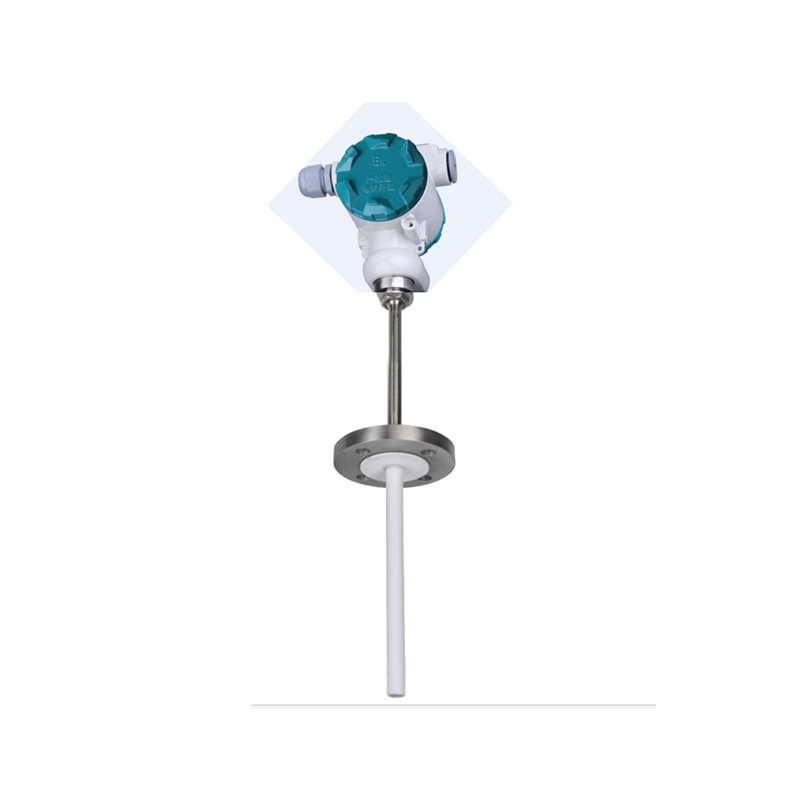

Korozyon önleyici flanş tipi entegre sıcaklık vericisi 2

-

Korozyon önleyici flanş tipi entegre sıcaklık vericisi 3

-

Korozyon önleyici flanş tipi entegre sıcaklık vericisi 4

-

Korozyon önleyici flanş tipi entegre sıcaklık vericisi 5

-

Çift pasif izolasyon vericisi 2

-

- SEVİYE

-

Tek flanşlı düz diyafram tipi normal sıvı seviye (basınç) vericisi

-

Altın kaplama flanşlı düz diyaframlı basınç vericisi sıradan sıvı seviyesi (basınç) vericisi

-

Dalgıç seviye vericisi normal sıvı seviyesi (basınç) vericisi

-

Takılabilir korozyon önleyici seviye göstergesi sıradan sıvı seviyesi (basınç) vericisi

-

Düz çubuk sıvı seviye vericisi

-

Montaj braketi ile

-

Korozyon önleyici radar seviye göstergesi 2

-

Korozyon önleyici radar seviye göstergesi 3

-

Bağlantı kutusu yok PB8700 2

-

PB8700 sıcaklık ve sıvı seviyesi entegre vericisi

-

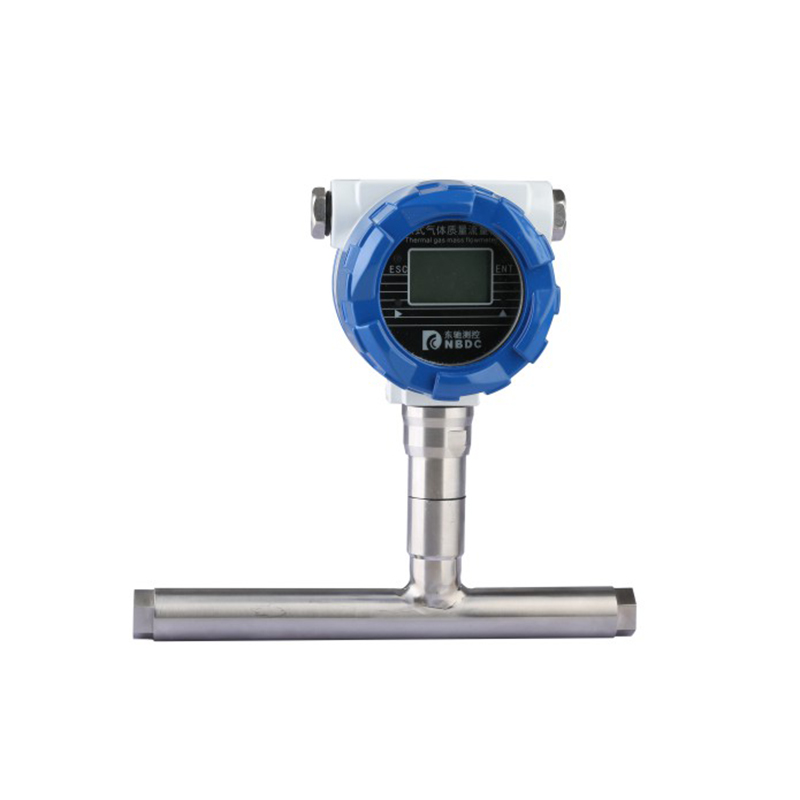

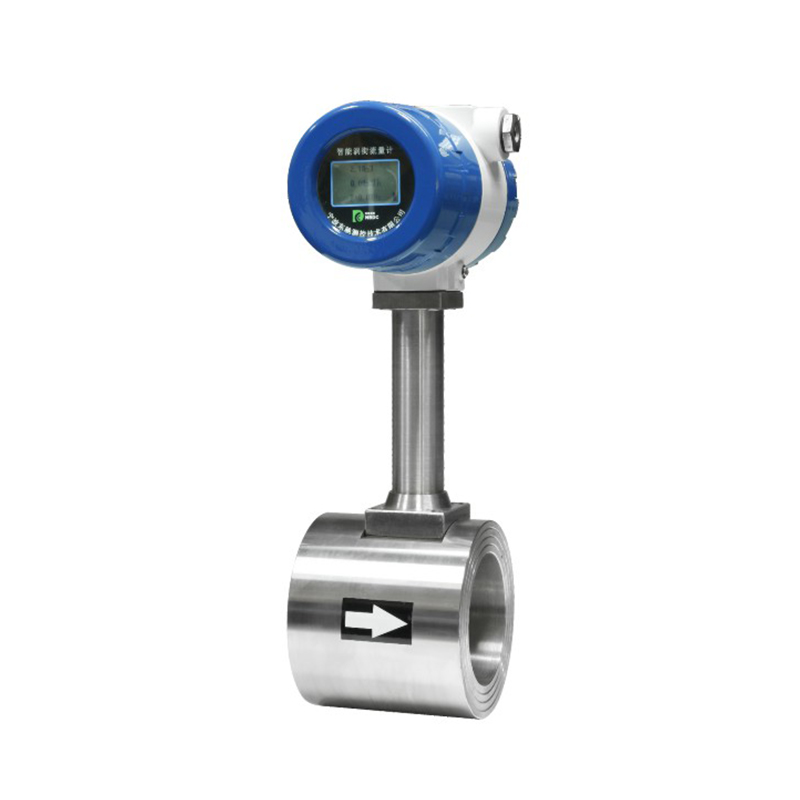

- AKIŞ ÖLÇER

- DİĞER