Kalibrasyon Prosedürlerinin Oluşturulması: Ölçüm aralığı, doğruluk gereksinimleri ve çevre koşulları dahil olmak üzere endüstriyel basınç vericisinin teknik özelliklerinin kapsamlı bir analizini yaparak başlayın. Bu analize dayanarak, kalibrasyon sürecinin her adımının ana hatlarını çizen ayrıntılı kalibrasyon prosedürleri geliştirin. Kalibrasyon yöntemi (örneğin, ölü ağırlık test cihazı, dijital basınç kalibratörü), kalibrasyon noktaları, kalibrasyon aralıkları ve kabul kriterleri gibi ayrıntıları ekleyin. Tutarlılık ve tekrarlanabilirliği sağlamak için prosedürleri resmi bir kalibrasyon kılavuzunda veya standart işletim prosedüründe (SOP) belgeleyin.

Düzenli Kalibrasyon Programı: Basınç ölçümünün kritikliği, düzenleyici gereklilikler, endüstri standartları ve geçmiş performans verileri gibi faktörleri dikkate alan, risk bazlı bir yaklaşıma dayalı proaktif bir kalibrasyon programı oluşturun. Bu faktörlere dayalı olarak her basınç vericisinin kalibrasyon sıklığını tanımlayan bir kalibrasyon matrisi geliştirin. Proses koşullarındaki, ekipman performansındaki veya düzenleyici gereksinimlerdeki değişikliklere yanıt olarak kalibrasyon programını gerektiği şekilde gözden geçirin ve ayarlayın.

Kayıt Tutma: Tüm kalibrasyon faaliyetlerini takip etmek ve kapsamlı kalibrasyon kayıtlarını sürdürmek için sağlam bir kayıt tutma sistemi uygulayın. Kalibrasyon tarihleri, kalibrasyon sonuçları, kullanılan ekipman, takip edilen kalibrasyon prosedürleri ve ilgili personel gibi ayrıntıları belgelemek için elektronik kalibrasyon yönetimi yazılımından veya kalibrasyon kayıt defterlerinden yararlanın. İzlenebilirliği, kalite güvence denetimlerini ve yasal gerekliliklere uyumu kolaylaştırmak için basınç vericisinin tüm kullanım ömrü boyunca kalibrasyon kayıtlarını saklayın.

Fonksiyonel Testlerin Gerçekleştirilmesi: Geleneksel kalibrasyon prosedürlerine ek olarak, basınç vericisinin genel performansını ve işlevselliğini doğrulamak için fonksiyonel testleri kalibrasyon sürecine dahil edin. Fonksiyonel testler sıfır ve aralık kararlılığı, yanıt süresi, histerezis, doğrusallık ve tekrarlanabilirlik kontrollerini içerebilir. Basınç vericisinin tüm çalışma aralığı boyunca performans gereksinimlerini karşıladığından emin olmak için bu testleri uygulama ortamını temsil eden simüle edilmiş çalışma koşulları altında gerçekleştirin.

Çevresel Hususlar: Çevresel faktörlerin basınç vericisi performansı üzerindeki etkisini tanıyın ve çevresel hususları kalibrasyon prosedürlerine dahil edin. Çalışma ortamını olabildiğince yakından taklit etmek için kalibrasyon sırasında sıcaklık, nem, atmosferik basınç ve titreşim seviyeleri gibi çevresel koşulları belirtin. Kalibrasyonu kontrollü bir ortam odasında yapmayı veya kalibrasyon doğruluğu üzerindeki çevresel etkileri en aza indirmek için sıcaklık ve nem dengeleme tekniklerini kullanmayı düşünün.

Rutin Denetim: Basınç vericilerinin fiziksel durumunu değerlendirmek ve aşınma, hasar veya bozulma belirtilerini belirlemek için düzenli bir denetim programı uygulayın. Basınç portları, contalar, konektörler ve montaj donanımı gibi harici bileşenleri korozyon, kirlenme veya mekanik hasar açısından inceleyin. Performansı etkileyebilecek gizli kusurları veya anormallikleri tespit etmek için büyütme araçlarını, görsel muayene tekniklerini ve ultrasonik muayene veya boya penetrant testi gibi tahribatsız muayene yöntemlerini kullanın.

Temizleme ve Koruma: Kalibrasyon ve çalışma sırasında basınç vericilerinin temizliğini ve bütünlüğünü korumak için temizleme ve koruma prosedürleri geliştirin. Hassas bileşenlere zarar vermeden veya kalibrasyon doğruluğunu etkilemeden vericinin dış yüzeylerindeki kiri, yağı, gresi veya diğer kirletici maddeleri temizlemek için uygun temizlik maddeleri, solventler ve teknikler kullanın. Basınç vericilerini zorlu çevre koşullarına, neme, kimyasallara veya fiziksel hasara maruz kalmaktan korumak için toz örtüleri, koruyucu mahfazalar veya çevresel contalar gibi koruyucu önlemler uygulayın.

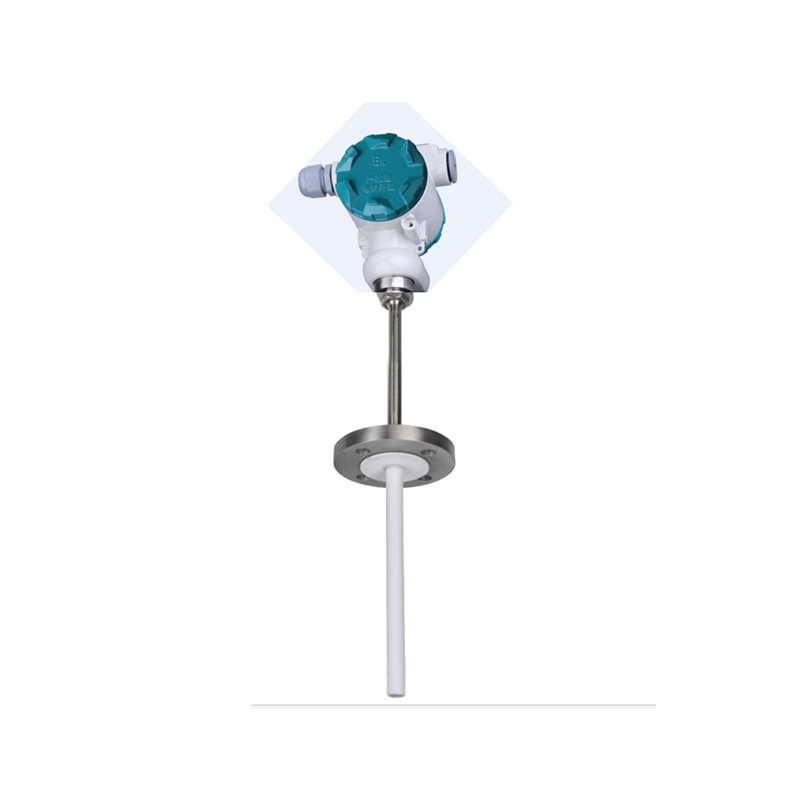

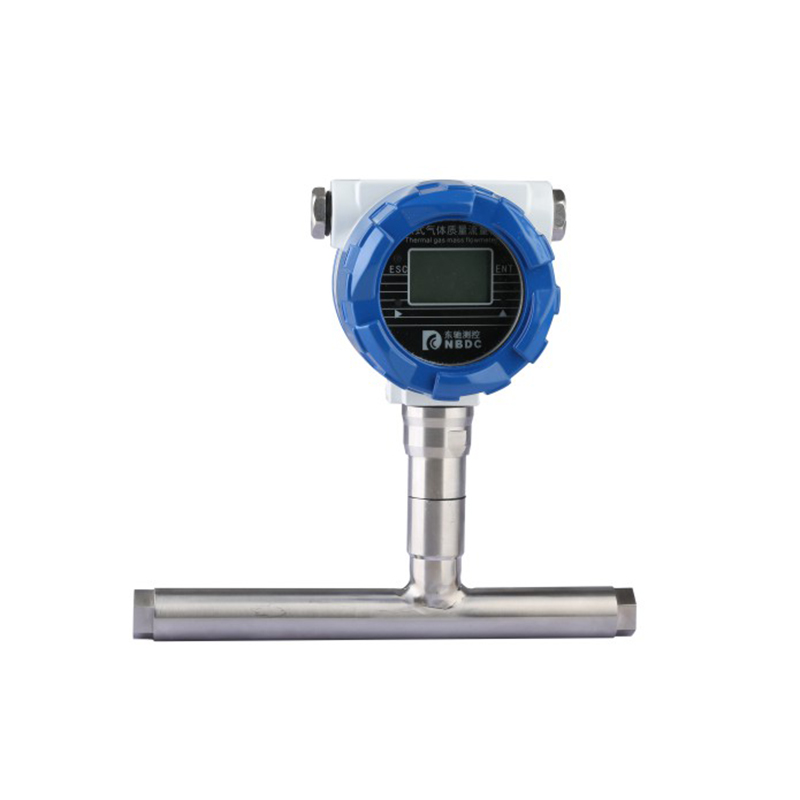

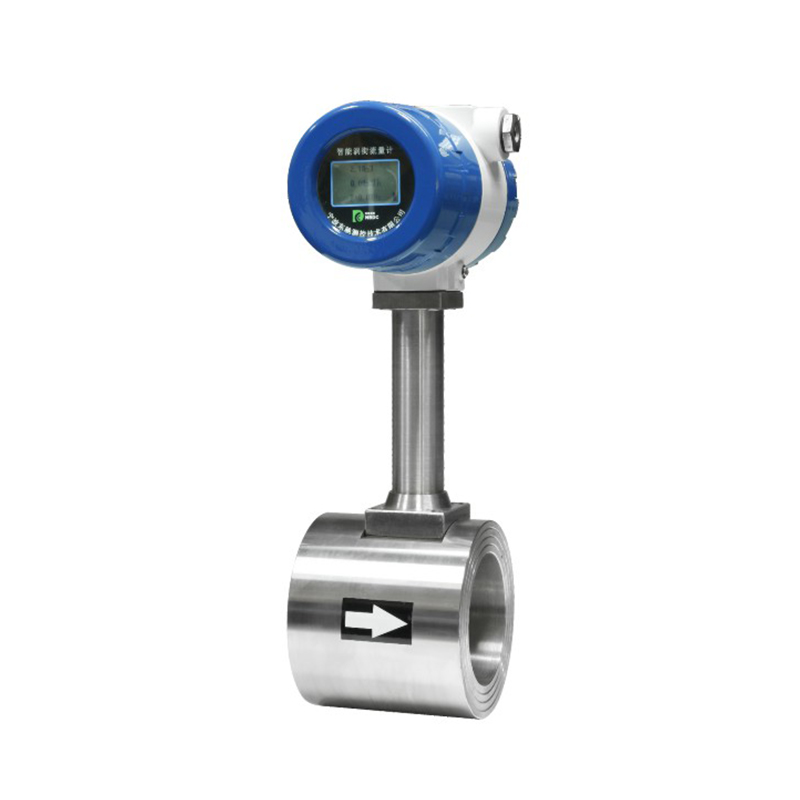

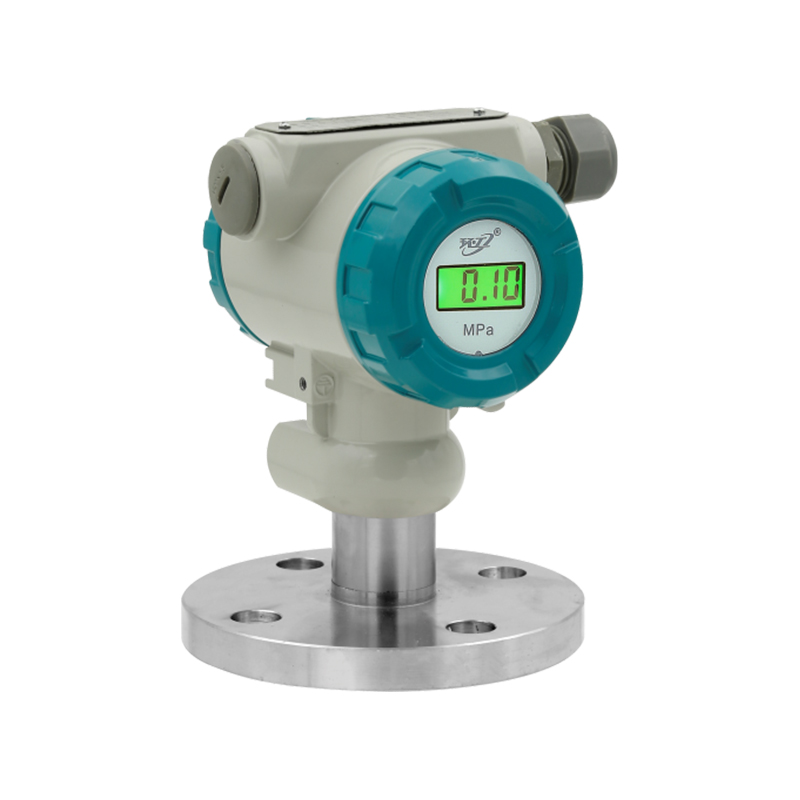

PB8101CNM basınç vericileri